Cистема контроля геометрии труб

Данная система предназначена для контроля параметров резьбы труб нефтегазового сортамента, выпускаемых согласно ГОСТ 632-80, ГОСТ 633-80, ГОСТ 31446-2017 (ISO 11960:2014), а также по стандартам API, и другим нормативным документам. Перечень параметров подвергаемых контролю:

- Диаметр резьбы в основной плоскости (по вершине, впадине, либо средней линии высоты витка)

- Отклонение угла конусности вершин и впадин резьбы от номинала

- Углы торцевых и радиальных уплотнительных элементов (для резьбовых соединений класса «премиум»)

- Высота витка резьбы

- Ширина витка/впадины по средней линии высоты резьбы

- Углы наклона закладной и опорной сторон профиля (в т.ч. отрицательные углы до -20 град)

- Шаг витков резьбы

- Погрешность шага витков резьбы на дюйм

- Контур профиля резьбы (контроль на наличие подрезов витков и прочих несовершенств профиля)

- Наружный диаметр тела трубы

- Отклонение от круглости диаметра уплотнительных герметизирующих элементов, диаметра резьбы, диаметра тела трубы

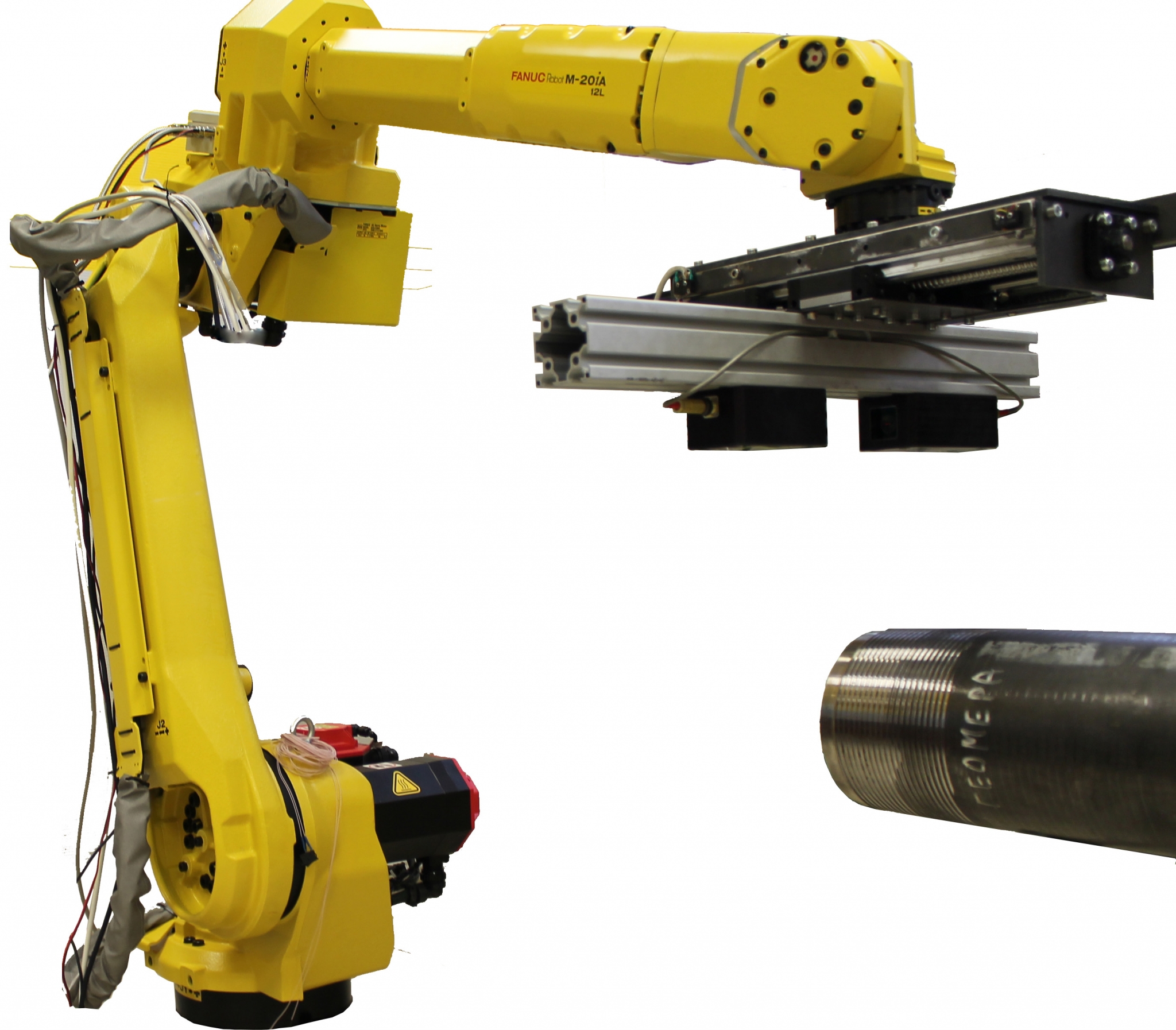

Система создана на базе промышленного робота манипулятора Fanuc, оснащенного двумя лазерными микрометрами и программным обеспечением Геомера. Система обладает следующими возможностями:

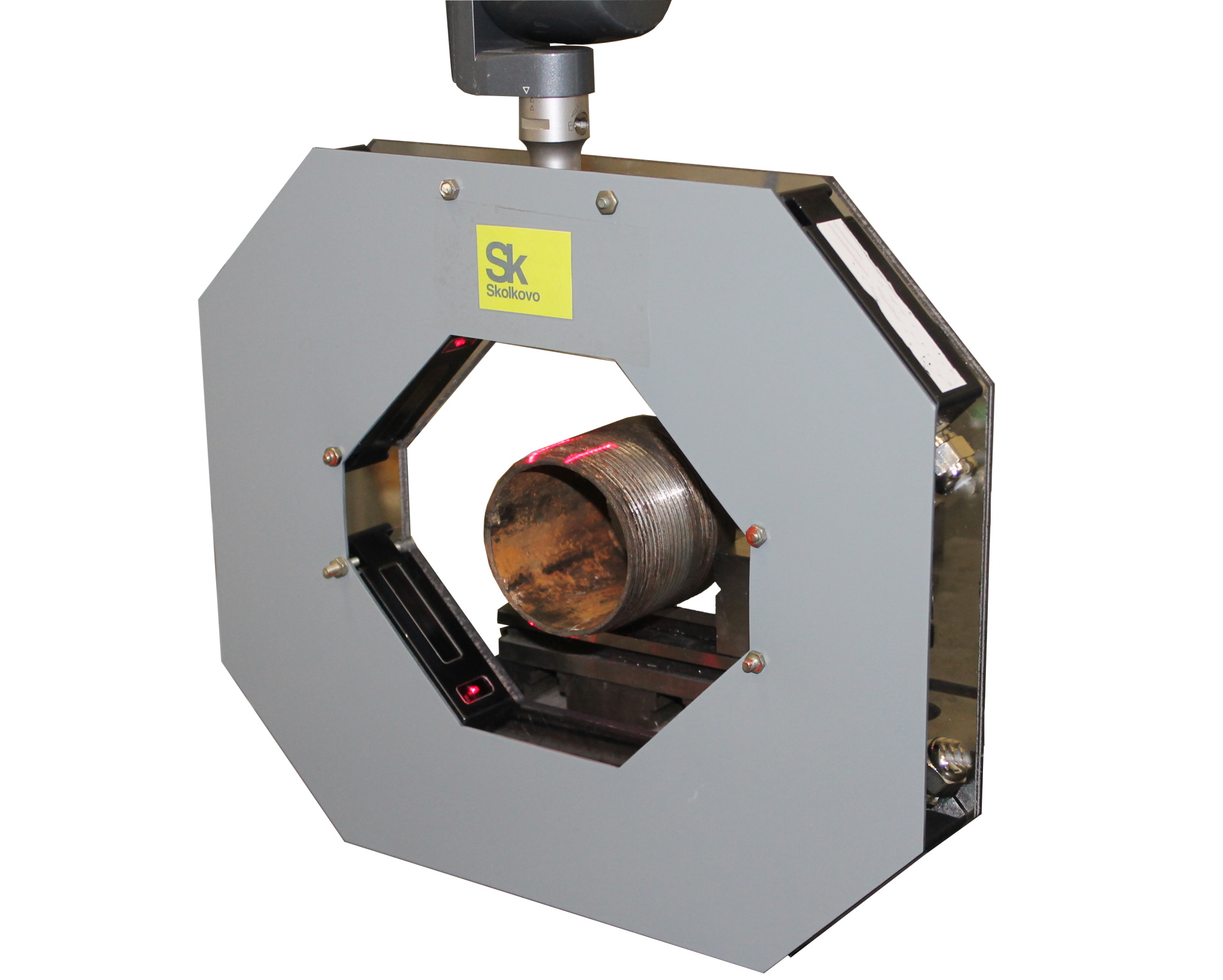

Другой вариант системы создан на базе координатно-измерительной машины Hexagon Tigo SF, оснащенной четырьмя лазерными триангуляционными сканерами и программным обеспечением Геомера.

Автоматизированная система контроля геометрии резьбы нефтегазовых труб представляет собой портальную координатно-измерительную машину. На пиноле КИМ установлен измерительный модуль из четырех 2D-лазерных сканеров. КИМ обеспечивает 3 степени свободы при перемещении относительно трубы.

Автоматизированная система контроля геометрии резьбы нефтегазовых труб расширяет возможности покупателей и поставщиков трубной продукции.

Покупатель получает следующие преимущества:

1. Детальный анализ качества всех элементов обычной и премиальной резьбы, что позволит вовремя выявить бракованную продукцию и отклонить поставку.

2. Независимый от человеческого фактора объективный контроль качества продукции, отказ от ручных контактных средств контроля и переход к современным инструментам.

3. Обновление базы данных измерений в реальном времени, что позволит автоматически анализировать качество поставщиков и контролировать процесс производства продукции.

Со своей стороны, поставщик получает следующие преимущества:

1. Своевременное выявление брака и улучшение собственной репутации, за счет недопущения поставки негодной продукции

2. Отказ от ручных средств контроля качества, что позволит экономить на их обслуживании.

3. Автоматизация и цифровизация контроля качества, обеспечение на производстве обратной связи в реальном времени, что позволит увеличить процент выхода годной продукции и сократить персонал, снизив тем самым себестоимость.

Наши системы станут неотъемлемой частью Индустрии 4.0, так как они позволят соединить процесс разработки, производства и приемки в одну саморегулирующуюся систему, что сделает производство полностью автоматическим на всех этапах